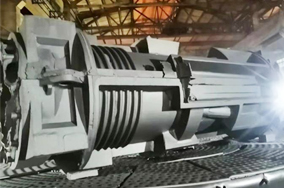

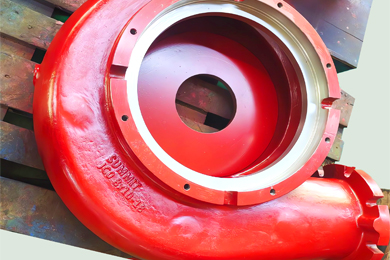

減速機(jī)外殼鑄造

主流鑄造工藝對(duì)比

關(guān)鍵工藝控制環(huán)節(jié)

“推薦閱讀”

【本文標(biāo)簽】:鑄造廠 鑄件工廠 不銹鋼鑄造加工廠 機(jī)械加工鑄造廠

【責(zé)任編輯】:無(wú)錫市鑄造廠版權(quán)所有:http://cszcr.cn轉(zhuǎn)載請(qǐng)注明出處

【責(zé)任編輯】:無(wú)錫市鑄造廠版權(quán)所有:http://cszcr.cn轉(zhuǎn)載請(qǐng)注明出處